| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | ||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 11 | 12 | 13 | 14 | 15 | 16 | 17 |

| 18 | 19 | 20 | 21 | 22 | 23 | 24 |

| 25 | 26 | 27 | 28 | 29 | 30 | 31 |

- 파이썬

- GSAT류병주

- 파이썬 클래스

- 토익스피킹레벨

- 위포트

- 반도체 취업

- 토익스피킹시험시간

- 토익스피킹인강

- 토커비

- 엔지닉

- 토커비토익스피킹

- GSAT기본서추천

- GSAT홍기찬

- 김변수

- 블록체인기부

- 온라인봉사학교

- 토커비마이크

- GSAT문제집

- GSAT온라인스터디

- 파이썬 함수

- 토익스피킹시험

- 토익스피킹독학

- 체리스쿨

- 한양대ERICA

- 토익스피킹개정

- 기부좋은날체리

- 토익스피킹무료

- 김변수와 시작하는 코딩생활

- 체리플랫폼

- GSAT인강

- Today

- Total

승이네 반도체

7/31 (일) 4. Cleaning 장비 운영 본문

4. Cleaning 장비 운영

준비하기

반도체 공정 과정

확산 -> 포토 -> 식각 -> 증착 -> 이온주입 등의 과정을 거치게 됩니다.

각 공정과 공정 사이에 Cleaning 공정(세정 공정)을 하게 됩니다.

Cleaning 공정

반도체 공정의 전후에 오염물질을 제거하여 반도체소자의 회로와 전기적 특성 저하를 예방

(완벽한 반도체를 만들기 위한 세정 과정)

-> 반도체 수율을 높이기 위한 중요한 공정입니다.

학습내용

- Cleaning 장비의 구성 이해하기

- Cleaning 장비의 종류와 성능 파악하기

학습목표

- 장비 모델, 공정 모듈의 구성, 공통사양 등 식각(Etching) 장비별 규격서(Specification)를 작성할 수 있다.

- Cleaning 장비와 부대설비들의 치수를 파악하여 레이아웃을 작성할 수 있다.

- 각종 유틸리티(Utility) 및 공정 가스의 제원을 파악하고 올바른 배관자제의 선택과 정확한 접속 위치를 알 수 있다.

1. Cleaning 장비의 구성 이해하기

1-1. Wet Station의 구조

왼쪽의 전면구조(작업공간) 같은 경우 앞에서 보면 싱크대와 비슷하게 되어있습니다. 앞에 노란 부분의 패널을 열면 싱크대와 같은 구조로 되어있고 작업할 수 있도록 되어있습니다.

오른쪽의 후면구조(배출공간) 같은 경우 화학물질 또는 DI Water(순수물)의 찌꺼기를 여러가지 배출구로 배출을 할 수 있도록 구성되어있습니다. 그리고 흄도 있습니다

-> 황산이나 이런 물질을 사용할 때, 기체화 되는 흄들은 덕트를 통해 배출이 됩니다.

1-2. Wet Station의 구성

과거 Wet Station도 학교나 연구소에 사용하는 것은 싱크대와 비슷하여 손으로 작업하였지만 요즘은 반도체 회로도 미세해졌고, 생산량도 증가하여 모든 것이 컴퓨터로 작업할 수 있도록 자동화 시켰습니다.

-> 컴퓨터로 자동화 할 수 있도록 터치스크린으로 기계와 로봇을 가지고 각종 자동화된 밸브를 작동할 수 있도록 합니다.

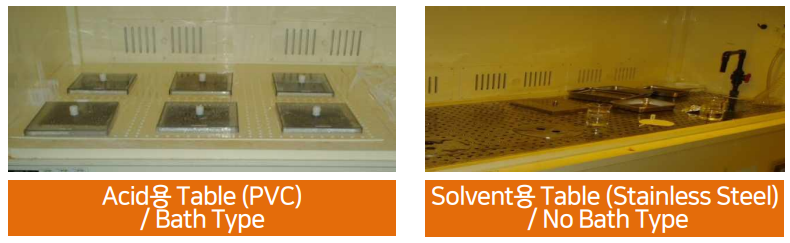

구분방법

=> Bath Type, No Bath Type

=> Table 재질: PVC(Acid) / Stainless(Solvent)

Acid용 Table과 Solvent용 Table

왼쪽에 있는 것이 Bath Type이고, Acid용 Table은 PVC의 재질로 되어있는 것이 있습니다.

H2SO4, H2O, Bubble 등 여러가지 물질을 담을 수 있는 Bath가 있습니다.

사이드에 여러가지 구멍이 있어 Wafer에 물을 뿜어 샤워가 되는 형태의 Bath도 있습니다.

오른쪽에 있는 것이 No Bath Type이고, Solvent용 Table은 Stainless Steel로 되어있습니다.

그냥 커다란 용기가 있어 원하는 화학물질의 병을 따라 일정부분을 채워 Wafer를 담궈 작업을 해주는 타입입니다.

A(아세톤), Alcohol(알콜) 등 많이 사용합니다.

연구소나 학교단위에서 많이 사용합니다.

내부구조

HF: 불산, 황산(H2SO4)

-> 강한 약품을 사용할 때 쓰는 Bath

SPM: Standard Cleaning에 쓰는 Bath

QDR: Quick Drain Rinse

-> QDR (bubble 방식)의 Bath도 있습니다.

-> Quick Drain도 2번 정도 하고, 총 5~6번 정도를 반복합니다.(강한약품 사용 및 반도체의 불순물 제거)

-> 마지막으로 헹궈주는 과정은 Final Rinse라고 합니다.

=> 여러가지 단계를 거쳐 Wafer를 클리닝 해주는 형태입니다. (반도체가 고집적도, 초미세하기 때문에)

직경 300미리 정도의 Wafer에 Memory 칩이 3000~4000개 정도 들어가 있습니다.

내부에 각종 Tr과 Cap라인이 그려져 있으므로 미세한 회로에 작은 Particle 하나만 들어가도 망가질 수 있습니다.

-> 생산성에 저해가 되지 않는다면 클리닝은 반도체 공정중에 중요한 공정 중 하나입니다.

Solvent용 장비이기 때문에 재질이 메탈입니다.

DI Water 배출 건: DI Water를 비커에 채워 Wafer클리닝을 진행합니다.

N2 가스배출 건: Wafer에 있는 물기를 제거할 때 사용합니다.

Process Monitoring 화면과 Alarm history 화면

앞에서 배운 것처럼 Etch장비나 증착장비도 항상 Process Monitoring 화면이 있었습니다.

이렇듯 모든 반도체 장비에는 모니터링 화면이 있습니다.

Process Monitoring 화면: StandBy Mode

- SPM BATH TIME

- HF BATH TIME

- QDR TIME

=> Setting 값을 지정할 수 있습니다.

Alarm history 화면: Maintenance Mode

-> Etch나 CVD처럼 에러가 날 수 있는데 공정이 되다가 어떤 센서에 의해 공정이 잘못되면 공정이 중단이 되게 하고, 그러한 알람이 일어난 시점에서 CHEMICAL이 얼만큼 흘렀고, 어느 시간, 어느 온도를 기록하여 같은 에러가 반복되지 않도록 합니다.

2. Cleaning 장비의 종류와 성능

2-1.Cleaning 장비의 종류

대표적으로 Wet Station이 있습니다.

Wet Station의 종류 및 내부 구조를 지금부터 알아보는 것입니다.

- 위 사진과 같이 Bath 또는 Chamber가 여러개가 있는 양산형태의 Wet Station입니다.

-> 25개의 Wafer가 들어가 있는 Cassette내의 Wafer가 Robot Arm에 의해 A->B->C->D로 자동으로 넘어갑니다.

학교 수업 및 연구소에서는 소형 Wet Station을 사용합니다.

- 왼쪽과 다르게 Robot을 사용하지는 않고, Cassette에서 한장씩 Wafer를 빼서 실험할 수 있습니다.

2-1. Cleaning 방식

세정(Cleaning) 방식

| 습식세정 (Wet Cleaning) |

건식세정 (Dry Cleaning) |

증기세정 (Vapor Cleaning) |

| 화학용액을 이용 (Wet Station을 사용) |

용액 이외의 매체를 이용 (Plasma를 사용) |

습식세정과 건식세정의 중간형태인 증기를 이용 (뜨거운 증기를 이용) |

| 복합적인 메트릭스를 구성하여 잔류물 제거 (Particle, 박테리아, 유기물) |

||

=> 특히 잔류물이 어떤 성질을 갖고 있는지에 대해 우선적으로 확인필요

- 반도체 회로에 있는 잔류물(Particle, 박테리아, 유기물)이 반도체 회로에 들어가면 Short를 일으키거나 전기적으로 치명적 결함을 일으키기 때문에 3가지 방식을 혼합하여 사용하여 Cleaning을 진행합니다.

웨이퍼 표면의 잔류물

=> 각 공정이 끝나고 찌꺼기가 남는데 이런 것들을 Cleaning 시켜줍니다.

- 포토공정 후 남은 PR(감광액) 찌꺼기

- 식각공정 시 제거되지 않은 산화막

- 공중의 부유물이 내려앉은 파티클

- 앞 공정에서 사용된 유기물과 금속성 잔류물

- 세정공정 시 2차적으로 반응하여 붙어 있는 화학물질 등

-> Rinse공정, Bubble, QDR을 5~6번 반복하는 이유입니다.

초음파 세정 방법

=> 경화된 PR이나 불순물을 제거하기 위해서는 초음파발생기를 사용하는 세정이 필요

PR같은 것이 Plasma를 맞아 딱딱하게 경화될 수 있습니다.

-> 황산, 불산 등 여러가지 Chemical을 사용해도 제거가 안되는 경우가 있는데 이때 초음파로 세정을 합니다.

UlTRASONIC 5분단위로 Setting을 하여 PR이나 이런 이물질을 제거합니다.

반도체 공정에서 오염의 종류

| 오염 | 원인 | 결과 |

| Particle | Machine Gas DI Water (Wet Station) Man |

Pattern Defect (패턴 결함이 생겨 미세한 회로에 Particle이 막아 아주 치명적) |

| Metal | Machine Chemical Ion 주입공정 Dry Etch |

MOSFET 불량 (반도체 회로에 대표적인게 MOSFET인데 자체적으로 불량으로 나타남) |

| Chemical | Man Cleaning Ion 주입공정 DI Water |

CVD 두께 불량 (여러가지 이물질에 의해 두께의 불량) |

2-3. Wet Station 공정

Wet Station의 용도

- Wafer cleaning process

-> 지금까지 배운 Cleaning Process에서 사용됩니다.

- Wet etching process - Dry Etching(Plasma + Gas), Wet Etching(Chemical + DI Water)

-> Wet Etching에도 사용됩니다.

- PR removing process(노광된 PR의 현상 포함)

-> PR Removing + 노광된 PR의 현상할 때도 사용합니다.

Wafer cleaning

- 각 공정의 전, 후에 실시, 오염물을 최소로 감소시키기 위함

- 불순물의 종류

- 먼지 등의 Particle

- 폴리머, PR 등의 오염 유기물

- 금속 오염물

- 자연 산화막

-> Wafer 표면에 CVD를 하지 않았는데 대기중의 산소 때문에 일어난 산화반응(5nm 정도의 네이티브 Oxide라는 자연산화막이 형성되어 제거를 해야합니다.

Cleaning & Wet-Station 공정

=> SPM(Sulfuric acid Peroxide Mixture)

- SPM(H2SO4(황산) : H2O2(과산화수소) = 4 : 1, 90~130도)

=> 웨이퍼 표면의 큰 유기 오염물을 제거

-> 유기물이 황산에 의해 큰 유기 오염물이 타버려 제거됩니다.

- 고온에서 사용하기 때문에 과산화수소의 분배가 급격히 일어남

=> 세정용액이 매우 불안정하고 세정용액의 life time이 약 8~12시간 정도로 매우 짧음

- H2O2가 부족할 경우 PR이 녹지 않아 부유물이 생길 수 있음

=> H2O2를 부족한 만큼 보충해 줄 것

Cleaning & Wet-Station의 중요성

- Heavy Organic(무거운 유기물), Metal 제거

H2SO4(황산) + H2O2(과산화수소) -> H2SO5(CARO'S ACID/카로산) + H2O

H2SO5 + Hydro Carbon -> CO2(Gas) + H2O(Gas) + H2SO4(Gas)

-> Gas형태로 대기중으로 날라가게 하거나 Wet Staion의 Drain쪽으로 흘러갈 수 있도록 만들어줍니다.

=> SC1(Standard Clean-1(표준화 클린), APM) (Ammonia(암모니아) Peroxide Mixture)

Bath Type의 Wet Station을 보면 여러 Bath가 있는데 그 중 QDR, Final Rinse, SPM(SC1, SC2)이 있습니다.

- SC1(NH4OH(수산화 암모늄) : H2O2(과산화수소) : H2O(DI Water) = 1 : 1 : 5, 75~90도)

=> 웨이퍼 표면의 Particle과 유기 오염물을 가장 효과적으로 제거하는 공정

※ SC1 세정용액은 Trace Metal 오염의 근원이 되기 때문에 반드시 SC2 세정용액을 함께 사용!

=> SC2(Standard Clean-2, HPM) (Hydrochloric acid Peroxide Mixture)

SC1과 SC2는 유사한 공정이고 SC2는 황산 대신 염산을 사용합니다.

- SC2 세정 용액 (HCl(염산) : H2O2(과산화수소) : H2O(DI Water) = 1 : 1 : 5, 75~90도)

=> SC1 용액에 이어 천이성 금속 오염물을 제거하는 공정

Ion Exchange

Na(+) + HCl -> NaCl + H(+)

NH4(+) + HCl(-) -> NH4Cl + H(+)

=> DHF(Dilute HF) (불산)

-> 지금 일본에서 수출을 금지하고 있는 큰 이슈가 되는 물질

->높은 순도의 HF는 생산이 쉽지 않고, HF를 사용하는 공정도 까다롭습니다. 왜냐하면 맹독성의 산이기 때문에 인체에 접촉시 화상을 입고, 황산보다 훨씬 높은 위험도를 가집니다.

-> HF는 위험하고, 금방 연소가 되어 DHF(희석된 HF)를 사용합니다.

- DHF 세정용액은 세정 공정 중 가장 마지막 단계에 하는 공정

- 여러 세정공정 중 생성된 Chemical Oxide나 Oxide 내에 포함된 금속 오염물을 효과적으로 제거

=> 자연산화막 제거

=> Oxide Film, Metal 제거

6HF + SiO2 -> H2SiF6 + H2O

심화학습

오늘 학습한 내용을 바탕으로 세정공정의 3가지 방식 중 어떤 방식을 활용하여 반도체 세정공정을 진행하면 좋을까요?

세정(Cleaning) 방식

1. 습식세정

화학용액을 이용하는 습식세정

반도체 세정공정에서 가장 빈번하게 사용되는 기본적인 방식입니다.

하지만 습식세정 후에는 건조를 시켜야 하는 부담이 있고, 습식세정으로 완벽히 제거되지 않는 부분이 늘어나 점점 건식세정이 많아지는 추세입니다.

2. 건식세정

용액이외의 매체를 이용하는 건식세정

건식은 습식에 비해 표면에 남아있는 PR, 산화막 등을 제거하는 데 탁월하지만 고비용, 복잡한 장비, 까다로운 방식이 특징입니다.

3. 증기세정

습식세정과 건식세정의 중간형태인 증기를 사용하는 증기세정

=> 우리가 Wafer를 세정할 때는 한가지 방식만을 선택하여 공정에 적용할 수는 없습니다.

사전에 습식과 건식을 복합적인 매트릭스로 설정해 놓고 이를 검토하여 해당 잔류물이 완벽하게 제거된다고 판단될 경우 진행을 하게 됩니다.

세정방식의 변화

과산화수소(습식) -> 비과산화수소(습식) -> 초음파, 레이저, 드라이아이스, 자외선 혹은 최근에 플라즈마를 사용하는 강력한 건식세정으로 공정방식의 진화를 하고 있습니다.

학습정리

1. Cleaning 장비의 구성 이해하기

- Cleaning 장비는 반도체 제조공정에서 세정공정을 담당하는 장비임

- 대표적인 장비: Wet Station

2. Cleaning 장비의 종류와 성능 파악하기

- Cleaning 장비는 크게 Acid Wet Station과 Solvent Wet Station으로 나뉨

- 반도체 공정에서 발생하는 Particle과 금속물질의 오염을 제거하는데 사용됨